Puede ser la palabra mágica que nos permita disponer de una fábrica competitiva y eficiente, la fiabilidad 100% no existe y por ello es necesario adoptar una serie de acciones para impedir que el fallo en la instalación llegue a producirse.

En este caso vamos a comentar del mantenimiento predictivo que debería ser el primer paso a tener en cuenta por delante del preventivo y por su puesto del correctivo.

El predictivo es el tipo de mantenimiento que nos debe dar una tendencia en el funcionamiento de una máquina para poder «predecir» cuando puede llegar la avería y adoptar las medidas preventivas antes de ese momento.

Para concretar un poco más nos centraremos en los sistemas de permiten mediante sensores de vibraciones, temperaturas, campo magnético y otros parámetros monitorizar el funcionamiento de un motor. Permitiendo conocer su estado de marcha «normal» y detectar rápidamente cualquier cambio y su análisis para determinar si la causa ha sido un cambio momentáneo en la carga aplicada o bien de una tendencia que irá a pero por causa de un desgaste en rodamientos, acoplamiento, etc.

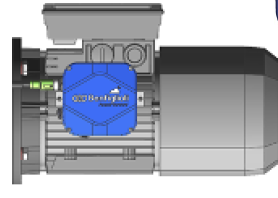

Con los equipos actuales que se instalan fácilmente en la carcasa del motor pueden llegar a detectarse problemas de alguna fijación suelta, falta de alineación del motor, bobinado defectuoso, excentricidad, rodamientos en mal estado, problemas de temperatura, etc. y todo ello en tiempo real de forma que el propio sistema genera un aviso bien sea de alarma para una intervención rápida o bien para incluir en la próxima actuación preventiva la reparación propuesta.

En la mayoría de elementos de diferentes fabricantes se utiliza una conexión WiFi para transmitir los datos a la «nube» y después poder presentar en forma de dashboard el estado del motor o bien emitir un aviso de avería inminente en el caso de la detección de anomalía inmediata.